精密铜件CNC加工以高精度、高效率与灵活性成为制造业重要部分,广泛应用于多领域。技术不断向高精度、智能化发展,推动制造业转型升级。未来将注重绿色制造,实现经济与环境双赢。

在制造业的浩瀚星空中,精密铜件CNC加工犹如一颗璀璨的星辰,以其高精度、高效率与灵活性,照亮了产品制造的每一个角落。CNC,即计算机数控(Computer Numerical Control)技术,自诞生以来,便以其强大的加工能力和无与伦比的精度控制,成为了现代制造业不可或缺的一部分。而精密铜件,以其优良的导电性、导热性、耐腐蚀性和可加工性,在众多行业中扮演着重要角色。本文将深入探讨精密铜件CNC加工的技术原理、工艺流程、应用领域以及未来发展趋势。

一、技术原理与设备

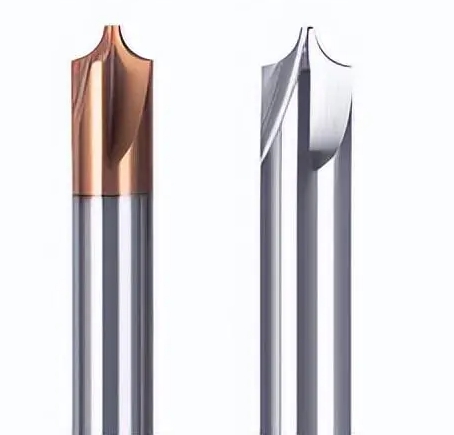

精密铜件CNC加工的核心在于计算机数控系统对机床运动的精确控制。该系统通过读取预先编制好的加工程序,自动控制机床的进给速度、切削深度、主轴转速等参数,实现对铜材的精确切削、钻孔、铣削、攻丝等加工操作。CNC机床通常配备有高精度的伺服电机、滚珠丝杠、直线导轨等部件,以确保加工过程中的稳定性和精度。此外,先进的数控软件能够模拟加工过程,优化刀具路径,减少加工时间,提高材料利用率。

二、工艺流程

精密铜件CNC加工的工艺流程大致可分为以下几个步骤:

1. 设计与编程:首先,根据产品图纸或设计要求,使用CAD(计算机辅助设计)软件绘制出三维模型,并转化为CAM(计算机辅助制造)软件可识别的格式。在CAM软件中,工程师根据加工需求,设置刀具路径、切削参数等,生成G代码或M代码,即数控机床的“语言”。

2. 材料准备:选择符合要求的铜材,进行必要的预处理,如切割成适当大小的坯料、去除氧化皮等。

3. 装夹与定位:将铜坯料固定在CNC机床上,通过夹具和定位装置确保其在加工过程中的稳定性和准确性。

4. 加工过程:启动CNC机床,按照预设的程序进行加工。加工过程中,数控系统会自动调整机床各轴的运动,完成切削、钻孔、铣削等作业。

5. 检测与修正:加工完成后,使用测量工具对成品进行检测,确保尺寸精度和表面质量符合要求。如有必要,根据检测结果对加工程序进行微调,以优化加工效果。

6. 后处理:对加工完成的铜件进行清洗、去毛刺、防锈处理等后续工作,准备交付或进一步加工。

三、应用领域

精密铜件CNC加工技术广泛应用于电子、通讯、航空航天、汽车制造、医疗器械等多个领域。在电子行业中,精密铜件被用作连接器、散热器、电路板等关键部件;在通讯领域,它们则成为天线、滤波器、微波器件的重要组成部分;而在航空航天领域,精密铜件因其优异的性能,被用于制造发动机部件、导航系统等高精度产品。此外,随着新能源汽车的兴起,精密铜件在电池包、电机控制器等部件中的应用也日益广泛。

四、未来发展趋势

随着科技的进步和制造业的转型升级,精密铜件CNC加工技术正朝着更高精度、更高效率、更智能化的方向发展。一方面,随着五轴联动、高速切削等先进技术的应用,CNC机床的加工能力将得到进一步提升;另一方面,智能制造、物联网等技术的融合,将推动CNC加工向数字化、网络化、智能化转型。未来,精密铜件CNC加工将更加注重绿色制造和可持续发展,通过优化工艺、提高材料利用率、减少废弃物排放等方式,实现经济效益与环境效益的双赢。

总之,精密铜件CNC加工作为现代制造业的重要组成部分,正以其独特的优势推动着各行业的快速发展。随着技术的不断进步和应用领域的不断拓展,我们有理由相信,精密铜件CNC加工将在未来发挥更加重要的作用,为制造业的繁荣和发展贡献更大的力量。