表面处理是精密加工中的关键环节,直接影响零件的性能、美观和使用寿命。无论是提高抗腐蚀性、减少摩擦,还是实现理想的外观,选择合适的表面处理方法对最终产品的质量至关重要。本文将探讨表面处理的技术、优点及其在机械加工行业的应用。

1. 什么是表面处理?

表面处理是通过改变工件表面的物理或化学性质来满足特定要求的过程,例如:

- 功能增强:降低摩擦、提高硬度或增强耐磨性。

- 外观改善:实现理想的纹理、光泽或颜色。

- 材料保护:为工件提供防腐、防氧化或环境保护层。

2. 精密加工中的主要表面处理技术

A. 机械处理

1.磨削

目的:获得超光滑的表面和严格的尺寸公差。

应用:汽车轴、航空航天零件和模具制造。

挑战:需要精准控制以避免表面烧伤或微裂纹。

2.抛光

目的:实现镜面般的光亮效果。

应用:医疗器械、光学部件和装饰性零件。

使用工具:抛光轮和抛光膏。

3.喷丸强化

目的:通过在表面引入压应力提高材料强度。

应用:航空零件和汽车弹簧。

4.去毛刺

目的:去除加工过程中产生的毛刺和尖锐边缘。

方法:滚筒、刷子或手工打磨。

B. 化学和电化学处理

1.阳极氧化

目的:增强防腐蚀能力和美观效果。

应用:用于航空、汽车及消费品的铝制零件。

种类:硫酸阳极氧化、硬质氧化和着色氧化。

2.电解抛光

目的:在微观层面去除表面不规则性,提高清洁度和光滑度。

应用:医疗植入物、食品加工设备及化学处理系统。

3.钝化

目的:清除不锈钢表面的污染物,增强抗腐蚀性。

应用:制药设备和海洋部件。

C. 涂层与镀层技术

1.粉末涂层

目的:提供耐用、美观和保护性的表面。

应用:工业机械、家用电器和户外结构。

优点:环保且不含挥发性有机化合物(VOC)。

2.电镀

目的:通过沉积一层金属(如铬、镍或金)提高强度、导电性或外观。

应用:电连接器、装饰件和工具。

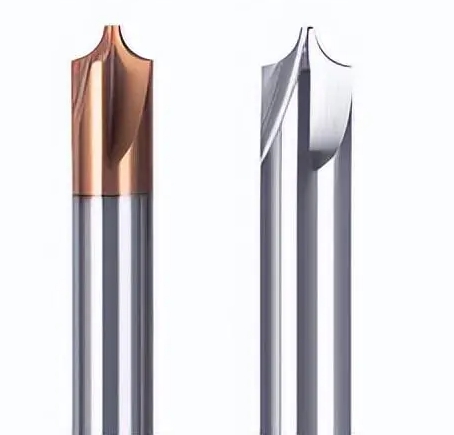

3.PVD(物理气相沉积)涂层

目的:沉积一层超薄的材料(如氮化钛)以提高硬度和耐磨性。

应用:切削工具、医疗设备和手表。

3. 表面处理的挑战

A. 实现均匀性

对于大型或复杂零件,保持涂层或处理的一致性尤为困难,特别是在涉及复杂几何形状时。

B. 材料兼容性

并非所有表面处理方法都适用于所有材料。例如,阳极氧化适合铝材,但不适合钢材。

C. 环境因素

如电镀和化学蚀刻等工艺会产生废物,需要妥善处理以减少对环境的影响。

D. 成本与时间

表面处理可能显著增加生产过程的时间和成本。需要在质量与效率之间取得平衡。

4. 表面处理在关键行业的应用

A. 航空航天

- 需求:轻量化、耐腐蚀的表面处理以应对恶劣环境。

- 使用方法:阳极氧化、电解抛光和PVD涂层。

B. 医疗设备

- 需求:生物相容性、光滑性和可消毒性。

- 使用方法:电解抛光、钝化和表面纹理化处理。

C. 汽车

- 需求:高耐久性和美观的内外部零件表面。

- 使用方法:粉末涂层、铬镀层和磨削。

D. 消费电子产品

- 需求:光滑、耐用的外壳和界面。

- 使用方法:阳极氧化、抛光和定制涂层。

5. 表面处理的创新技术

A. 激光表面纹理化

激光技术可以创建微观图案,以提高附着力、减少摩擦或增强光学性能。

B. 环保涂层

水性和低VOC涂层因其减少环境影响而日益受到青睐。

C. 纳米技术表面处理

纳米涂层提供了先进的功能,例如自清洁、防指纹和增强的耐刮擦性能。

D. 高级监测系统

实时监控表面处理过程,以确保一致的质量并减少缺陷。

6. 结论

表面处理是精密加工的重要组成部分,通过增强零件的功能、美观和耐用性,为产品增值。从传统的磨削和抛光到先进的激光纹理化和纳米涂层,这一领域持续演变以满足不同行业的需求。

通过深入了解各种表面处理方法及其应用,制造商可以确保其零件达到最高标准的性能和质量,从而在竞争激烈的市场中占据优势。