在数控CNC领域中经常会遇到这样或那样的问题,下面是常见的10个问题的解答,也是我看到的比较好的解答:

1) “选择模具钢时什么是最重要的和最具有决定性意义的因素?”

选择模具钢时什么是最重要的和最具有决定性意义的因素? 成形方法 - 可从两种基本材料类型中选择。

A) 热加工工具钢,它能承受模铸、锻造和挤压时的相对高的温度。

B) 冷加工工具钢,它用于下料和剪切、冷成形、冷挤压、冷锻和粉末加压成形。 例如 PVC 塑料。 长时间的停工引起的冷凝、 腐蚀性气体、

塑料- 一些塑料会产生腐蚀性副产品, 酸、冷却/加热、水或储存条件等因素也会产生腐蚀。 在这些情况下,推荐使用不锈钢材料的模具钢。

模具尺寸- 大尺寸模具常常使用预硬钢。 整体淬硬钢常常用于小尺寸模具。

模具使用次数- 长期使用(> 1 000 000 次)的模具应使用高硬度钢,其硬度为 48-65 HRC。 中等长时间使用(100 000 到 1 000 000 次)的模具应使用预硬钢,其硬度为30-45HRC。 短时间使用(<100 000 次)的模具应使用软钢,其硬度为 160-250 HB。

表面粗糙度- 许多塑料模具制造商对好的表面粗糙度感兴趣。当添加硫改善金属切削性能时, 表面质量会因此下降。 硫含量高的钢也变得更脆。

2) “影响材料可切削性的首要因素是什么?”

钢的化学成分 化学成分很重要。 钢的合金成分越高,就越难加工。 当碳含量增加时,金属切削性能就下化学成分降。

结构对金属切削性能也非常重要。 不同的结构包括: 锻造的、铸造的、挤压的、轧制的和结构已切削加工过的。 锻件和铸件有非常难于加工的表面。

硬度是影响金属切削性能的一个重要因素。 一般规律是钢越硬,就越难加工。 高速钢(HSS) 硬度 可用于加工硬度最高为 330-400 HB 的材料;高速钢+钛化氮(TiN)涂层,可加工硬度最高为 45 HRC 的材料; 而对于硬度为 65-70 HRC 的材料,则必须使用硬质合金、陶瓷、金属陶瓷和立方 氮化硼(CBN)。

非金属参杂一般对刀具寿命有不良影响。 例如 Al2O3 (氧化铝),它是纯陶瓷,有很强的磨蚀 非金属参杂 性。 最后一个是残余应力,它能引起金属切削性能问题。 常常推荐在粗加工后进行应力释放工序。 残余应力, 残余应力

3)“模具制造的生产成本由哪些部分组成?”

粗略地说,成本的分布情况如下: 粗略地说,成本的分布情况如下:

切削 65%

工件材料 20%

热处理 5%

装配/调整 10%

这也非常清楚地表明了良好的金属切削性能和优良的总体切削解决方案对模具的经济生产的重要性。

4) “铸铁的切削特性是什么?”

一般来说,它是:

一般来说,它是: 铸铁的硬度和强度越高,金属切削性能越低,从刀片和刀具可预期的寿命越低。 用于金属切削 生产的铸铁其大部分类型的金属切削性能一般都很好。金属切削性能与结构有关,较硬的珠光 体铸铁其加工难度也较大。 片状石墨铸铁和可锻铸铁有优良的切削属性, 而球墨铸铁相当不好。

加工铸铁时遇到的主要磨损类型为: 磨蚀、粘结和扩散磨损。 磨蚀主要由碳化物、沙粒参杂物 和硬的铸造表皮产生。 有积屑瘤的粘结磨损在低的切削温度和切削速度条件下发生。 铸铁的铁素体部分最容易焊接到刀片上,但这可用提高切削速度和温度来克服。 在另一方面,扩散磨损与温度有关,在高切削速度时产生,特别是使用高强度铸铁牌号时。 这 些牌号有很高的抗变形能力,导致了高温。 这种磨损与铸铁和刀具之间的作用有关,这就使得 一些铸铁需用陶瓷或立方氮化硼(CBN)刀具在高速下加工,以获得良好的刀具寿命和表面质量。

一般对加工铸铁所要求的典型刀具属性为: 高热硬度和化学稳定性,但也与工序、工件和切削 条件有关;要求切削刃有韧性、耐热疲劳磨损和刃口强度。 切削铸铁的满意程度取决于切削刃 的磨损如何发展: 快速变钝意味着产生热裂纹和缺口而使切削刃过早断裂、工件破损、表面质 量差、过大的波纹度等。 正常的后刀面磨损、保持平衡和锋利的切削刃正是一般需要努力做到 的。

5) “什么是模具制造中主要的、共同的加工工序?”

个工序类型: 切削过程至少应分为 3 个工序类型:

粗加工、半精加工和精加工,有时甚至还有超精加工(大部分是高速切削应用)。 残余量铣削 当然是在半精加工工序后为精加工而准备的。 在每一个工序中都应努力做到为下一个工序留下 均匀分布的余量,这一点非常重要。 如果刀具路径的方向和工作负载很少有快速的变化,刀具 的寿命就可能延长,并更加可预测。 如果可能,就应在专用机床上进行精加工工序。 这会在更 短的调试和装配时间内提高模具的几何精度和质量。

6) “在这些不同的工序中应主要使用何种刀具?”

粗加工工序:圆刀片铣刀、球头立铣刀及大刀尖圆弧半径的立铣刀。

半精加工工序: 圆刀片铣刀(直径范围为 10-25 mm 的圆刀片铣刀),球头立铣刀。

精加工工序:圆刀片铣刀、球头立铣刀。

残余量铣削工序: 残余量铣削工序:圆刀片铣刀、球头立铣刀、直立铣刀。

通过选择专门的刀具尺寸、 槽形和牌号组合, 以及切削参数和合适的铣削策略, 来优化切削工艺, 这非常重要。

7) “在切削工艺中有没有一个最重要的因素?”

切削过程中一个最重要的目标是在每一个工序中为每一种刀具创建均匀分布的加工余量。 这就是说,必须使用不同直径的刀具(从大到小),特别是在粗加工和半精加工工序中。 任何时候主要的标准应是在每个工序中与模具的最终形状尽可能地相近。

为每一种刀具提供均匀分布的加工余量保证了恒定而高的生产率和安全的切削过程。 当 ap/ae (轴向切削深度/径向切削深度)不变时,切削速度和进给率也可恒定地保持在较高水平上。

这样,切削刃上的机械作用和工作负载变化就小,因此产生的热量和疲劳也少,从而提高了刀具寿命。 如果后面的工序是一些半精加工工序,特别是所有精加工工序,就可进行无人加工或部分 无人加工。 恒定的材料加工余量也是高速切削应用的基本标准。 恒定的加工余量的另一个有利的效应是对机床——导轨、球丝杠和主轴轴承的不利影响小。

8) “为什么最经常将圆刀片铣刀作为模具粗加工刀具的首选?”

铣刀作为模具粗加工刀具的首选 如果使用方肩铣刀进行型腔的粗铣削,在半精加工中就要去除大量的台阶状切削余量。 这将使 切削力发生变化,使刀具弯曲。 其结果是给精加工留下不均匀的加工余量,从而影响模具的几 何精度。 如果使用刀尖强度较弱的方肩铣刀(带三角形刀片),就会产生不可预测的切削效应。 三角形或菱形刀片还会产生更大的径向切削力, 并且由于刀片切削刃的数量较少, 所以他们是经 济性较差的粗加工刀具。

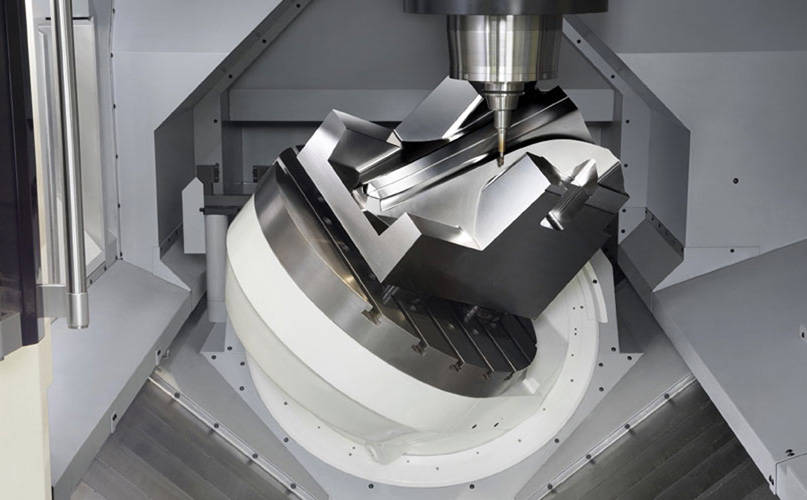

另一方面,圆刀片可在各种材料中和各个方向上进行铣削,如果使用它,在相邻刀路之间过渡较 平滑,也可以为半精加工留下较小的和较均匀的加工余量。 圆刀片的特性之一是他们产生的切 屑厚度是可变的。 这就使它们可使用比大多数其它刀片更高的进给率。 圆刀片的主偏角从几乎 为零(非常浅的切削)改变到 90 度,切削作用非常平稳。 在切削的最大深度处,主偏角为 45 度, 当沿带外圆的直壁仿形切削时, 主偏角为 90 度。这也说明了为什么圆刀片刀具的强度大—— 切削负载是逐渐增大的。 粗加工和半粗加工应该总将圆刀片铣刀。 在 5 轴切削中,圆刀片非常 适合,特别是它没有任何限制。

通过使用良好的编程,圆刀片铣刀在很大程度上可代替球头立铣刀。 跳动量小的圆刀片与精磨 的的、正前角和轻切削槽形相结合,也可以用于半精加工和一些精加工工序。

9) “什么是有效切削速度(ve)和为什么它对高生产率非常重要?”

切削中,实际或有效直径上的有效切削速度的基本计算总是非常重要。 由于台面进给量取决于 一定切削速度下的转速,如果未计算有效速度,台面进给量就会计算错误。

如果在计算切削速度时使用刀具的名义直径值(Dc),当切削深度浅时,有效或实际切削速度 要比计算速度低得多。如圆刀片 CoroMill 200 刀具(特别是在小直径范围)、球头立铣刀、大刀 尖圆弧半径立铣刀和 CoroMill 390 立铣刀之类的刀具。由此,计算得到的进给率也低得多,这严 重降低了生产率。 更重要的是,刀具的切削条件低于它的能力和推荐应用范围。

当进行 3D 切削时,切削时的直径在变化,它与模具的几何形状有关。 此问题的一个解决方案 是定义模具的陡壁区域和几何形状浅的零件区域。 如果对每个区域编制专门的 CAM 程序和切 削参数,就可以达到良好的折中和结果。

10) “对于成功的淬硬模具钢铣削来说,重要的应用参数有哪些?”

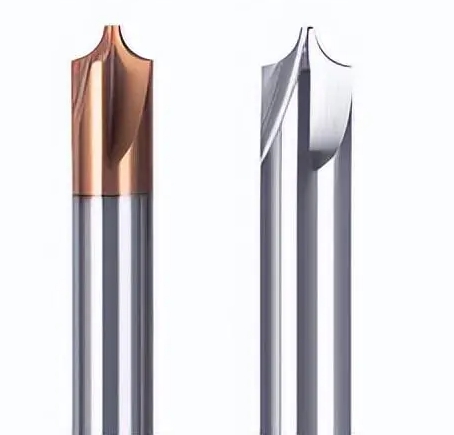

使用高速铣对淬硬模具钢进行精加工时,一个需遵守的主要因素是采用浅切削。 切削深度应不 超过 0.2/0.2 mm(ap/ae:轴向切削深度/径向切削深度)。这是为了避免刀柄/切削刀具的过大弯 曲和保持所加工模具拥有小的公差和高精度。

选择刚性很好的夹紧系统和刀具也非常重要。 当使用整体硬质合金刀具时,采用有最大核心直 径(最大抗弯刚性)的刀具非常重要。

一条经验法则是,如果将刀具的直径提高 20%,例如从 10 mm 提高到 12 mm, 刀具的弯曲将减小 50%。 也可以说, 如果将刀具悬伸/伸出部分缩短 20%, 刀具的弯曲将减小 50%。 大直径和锥度的刀柄进一步提高了刚度。 当使用可转位刀片的球头 立铣刀时,如果刀柄用整体硬质合金制造,抗弯刚性可以提高 3-4 倍。